図面を中心とした設計システムから3DCADを中心とした設計システムへの移行

現在の造船業界は、既存の図面を中心とした設計システムから、3DCADを中心とした設計システムへの移行期にある。(この2つの設計システムについては、補遺2を参照)

造船の設計システム自体の規模が大きく、そして複雑である為に、この移行は多くの時間と段階とを要する。特に上流の機能設計段階は、既存の手法、ノウハウや経験、そしてルールや各種基準の影響を大きく受ける為に統合が最も困難であり、移行には特に時間を要する。自分の想定としては、大きく分けて3つ、より詳細に分けて5つの段階が存在すると考える。

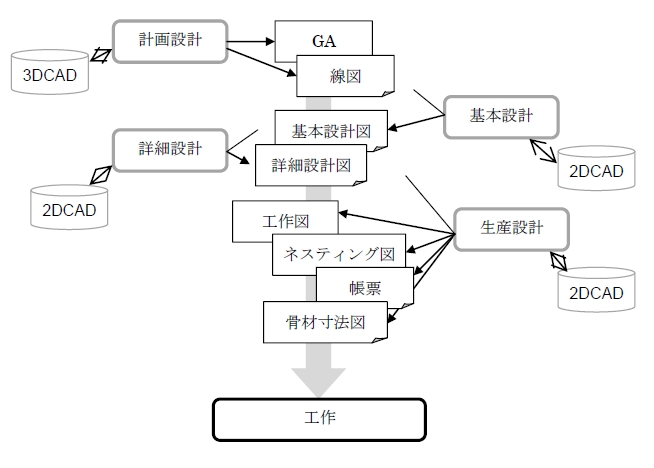

(1)既存の図面を中心とした設計システム

図面を設計情報の核とし、設計段階毎に担当の図面を作り上げていく事で、船全体の設計をスムーズに行う仕組みとなっている。

各部門で局所的に3DCADや2DCADを使用する事があっても、正規の出力データは図面である。

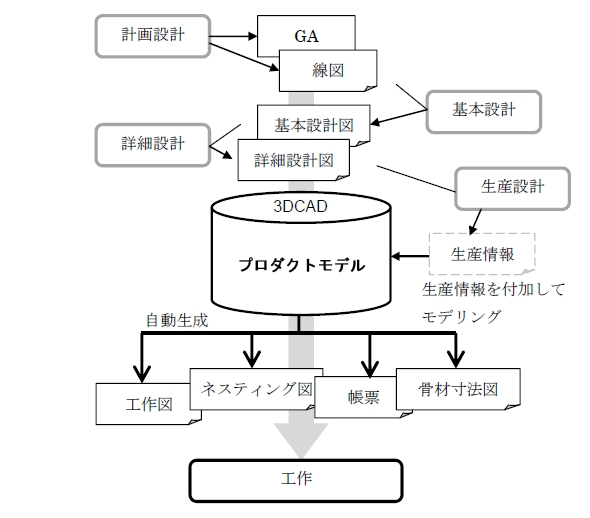

(2)主に生産系のデータを3DCADを利用して作成する

機能設計は旧来の通り図面を用い、モデラーがそれを読みながら3DCAD上にモデリングしてゆく。

現在の多くの造船所がここの段階である。

(2.5)生産系のデータをより効率良く作成する

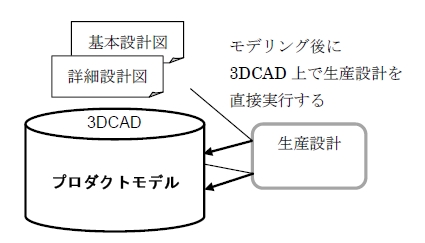

プロダクトモデルを直接利用して生産設計を実行する。組立手順の指定等によって自動的に生産情報を生成する等の補助を3DCADで行う。

立体形状や重量等の要素に重点を置く生産設計は、機能設計よりも3DCADの利点を活かしやすい。

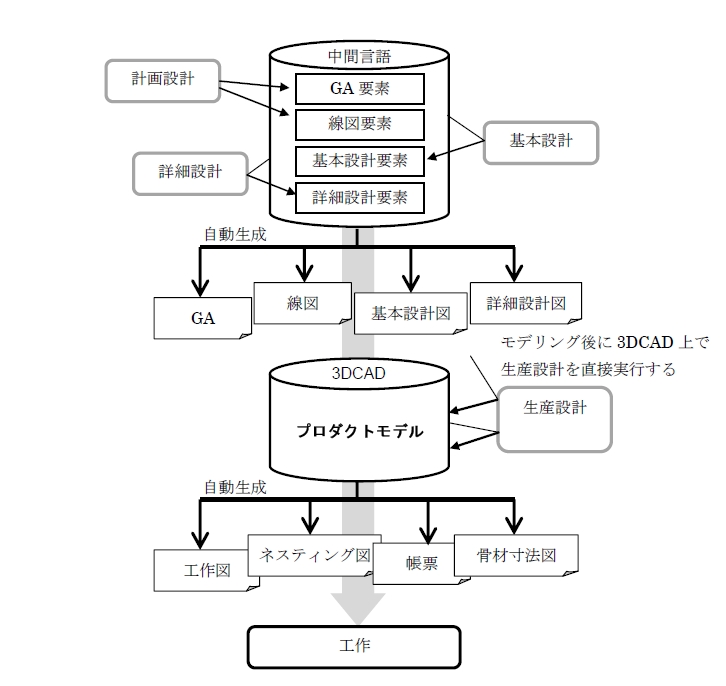

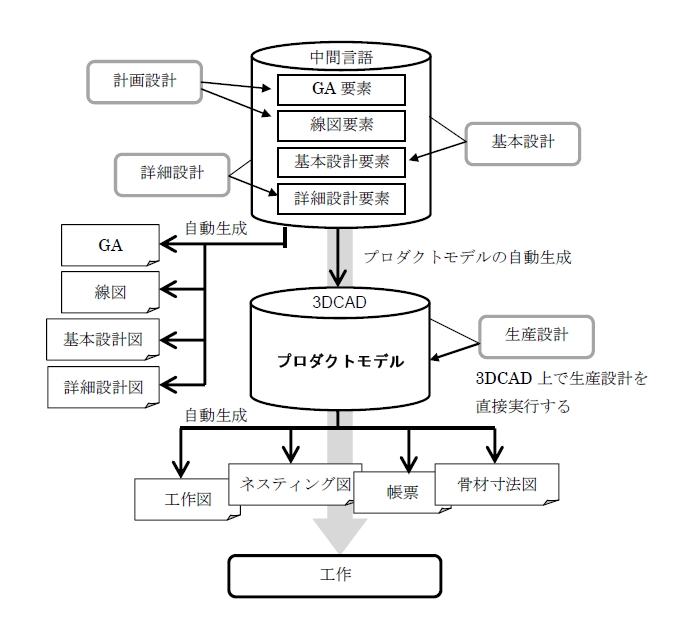

(3)機能設計要素を設計中間言語によってデジタル化する

共通の設計中間言語によって機能設計を行う。既存の分業体制や、それぞれで使用しているツール、手法、周辺環境を優先しつつ制限内で共通の設計中間言語を構築する。これによって、上流の機能設計範囲において情報の再利用を可能な範囲で進める。米海軍のLEAPSがこの代表例である。

中間言語の代わりに3DCADを直接用いている所もある。ただし生産系の3DCADとはリンクされていない。

(3.5)共通の設計中間言語から生産モデルを自動生成する

この状態では機能設計と生産設計との間はまだ分断されているものの、機能設計の中間言語から生産モデルを自動生成することで間に仲介するモデラーを排除し、作業の効率化とデータ精度の向上を目指す。

機能設計、生産設計の全ての範囲において、純粋な足し算による詳細化を満たす要素構造にすることにより、並行作業や修正を容易にすることが可能となる。

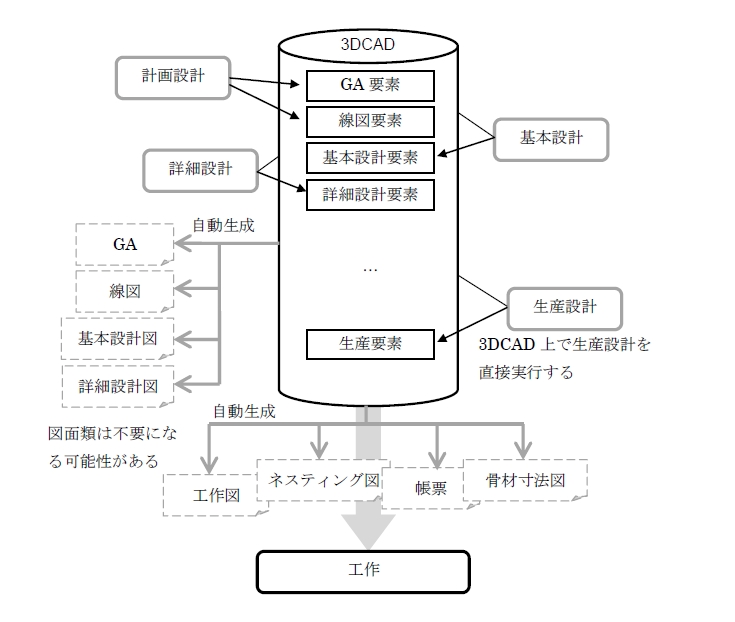

(4)全てを同一の3DCAD上で行う

あらゆる造船設計作業を一つの3DCAD上で行う。最終的な目標地点である。必要な情報を3DCADのデータベースから直接抽出することにより、図面を廃止することが可能となるかもしれない。

現在出ている多くの3DCADはこの段階を前提として作られているが、しかし現実にはとてもこの形態では使えない。

3DCADの理想的移行に必要な機能条件

(A)生産用の3DCADとして必要な機能:(2)→(2.5)

予めモデリングされたプロダクトモデルに、組立や加工の条件、生産標準等の生産情報を加える事によって、部材の形状が自動的に決定される機能が必要である。これによって生産設計を機能設計から切り離し、生産用の3DCAD上で完結させることが可能となる。

この機能が無ければ、生産設計を事実上図面系で完了させ、それを丸々トレース、モデリングしなければならない。しかしこれはスマートでない。

(B)プロダクトモデルの自動生成に必要な機能:(3)→(3.5)

中間言語を基にして、プロダクトモデルを自動生成する機能が必要である。また同時に、中間言語内の設計知識を翻訳しやすいデータ構造も要求される。

(C)造船に関わる全ての作業を3DCAD上で行う為に必要な機能:(3)→(4)

一つの部材を複数人が非同期で作成することが可能な環境が必要である。その為には全ての設計要素を設計階層毎にスマートに表現した新しいデータ構造が、設計者と3DCADのどちらもに要求される。