二次元図面を中心とした既存の手法と3DCADについて(造船)

1.はじめに

一般に製品の生産に必要な情報は、縦方向(詳細化)と、横方向(系統の幅)の座標を持っている。そしてこの2つの座標において情報を上手く配分していくために、従来は図面という手法が採られてきた。この図面という手法は、情報をある単位に分割して関係づけられており、各作業者はある程度独立に仕事が可能であるとともに、製品規模が大きくなっても無理なく情報の生成ができるような仕組みになっている。造船においても同様で、図面方式を基にあらゆる造船作業が作られ、組織づけられてきた。

そして昨今、ITの進歩によりコンピュータやデータベース、ネットワークを駆使した3DCADが登場し、世界各国でこの3DCADを利用した新しい造船を模索している。しかし既存の手法からこの新しい手法へと乗り換えることに成功した造船所を殆ど聞かない。特に日本においては、既存の造船手法の個々の部分をそれに似た3DCADの機能に置き換えるだけで、全体的に統合されたシステムを完成させるに至らない状態であることが多い。そこで既存の手法を分析してまとめていくことにより、3DCADの導入に必要な方向性を考えていきたい。

2.既存手法と3DCAD

2-1 既存手法における図面の種類、組織など、基本的な仕組み

(1)階層的な分別による情報の詳細化(縦方向)

1つの系統内においては、詳細化の段階において階層分けされ、それぞれの階層毎に図面の種類が決められている。当の図面作成作業や組織、そして周辺の作業や周辺組織もこの図面の分類に合わせ、また調整されている。

例えば船殻の設計では、以下のような詳細化が行われている。

・計画、GeneralArrangement

営業活動に必要な情報、

設計作業の大本となる情報、ペイロード、速度、燃費、価格、主要項目、船型

・基本設計とKeyplan

ルールでの全体的な計算に必要な情報(全船:縦強度、積荷による荷重計算)

上記ルール計算に必要なまでの詳細化

・詳細設計とYardplan

ルールでの局所的な計算に必要な情報(局所:ブラケット形状など)

上記ルールに必要なまでの詳細化

・生産設計と工作図

生産に必要な基本情報(一品図、部品表、組立情報)

・原図とネスティング図、部品表

生産に必要な詳細情報(NCデータ、帳票)

基本的に、このように階層毎に分けられた図面で用いられる要素は階層別になっており、上流で作られた情報にその階層の要素を付け足していくことにより、詳細化が図られるようになっている。

しかし長年に渡って手法そのものに調整や修正を加えて行った結果、純粋に要素の足し算にならないような仕組みに変形している会社も多い。そのために階層間に人が入らなければ詳細化を行えなず、自動化の妨げになっている。

(2)系統の分離(横方向)

艤装の各系統(パイプ、電線、機装、船装、等)や船殻に分けられている。配置図という形で幾つかの系統を統合した図面も存在しているが、基本的には系統別に分けられて各系統毎に詳細化が行われており、それぞれの系統内で検討決定作業がやりやすくなっている。異種系統間の情報交換は図面の単位で行われるが、図面の出図順序が上手く決められており、必要な時に必要な情報を交換し合いながらも互いの作業をなるべく阻害しないような仕組になっている。

(3)作業の管理

図面が作業や情報の単位となっているため、図面管理を行うことによって設計作業そのものを管理することができる。また組立図や工作図といったものが存在することから、現場での加工や組み立て作業をも図面単位で管理することもできる。

逆に、既存の手法では設計作業において工程管理が独立して存在していなかった為に、設計者に工程の意識が薄く、図面管理がいい加減になってくるととたんに工程が狂い始めるようになる。

2-2 3DCAD

(1)3DCADによる船造りが目指すもの

コンピュータの発達によって、数十年前から造船の様々な作業がコンピュータによって生み出されるようになっていたが、特にここ20年のハードウエアの発達と、データベース・ネットワークの技術革新によって、更に可能性が大きくなっている。

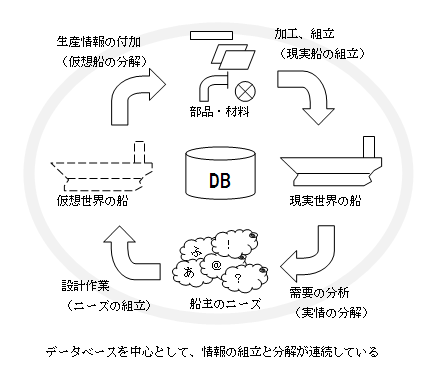

特にここ最近いわれているものが「ライフサイクルデザイン」で、これは船の製造だけでなく運用や廃棄までを含めた、将に「船の全て」をデータベース上に表現し、全てを最適化てしまおうというものである。この世界では、データベースを中心として船主のニーズと仮想世界での船、部品や材料、そして現実世界での船がネットワークでつながっており、それぞれで情報の分解と組立を繰り返してゆくのである。

(2)3DCADの情報形態

複数のサーバに分散されて世界各地の工場に配置されていようとも、ネットワークによってリンクが結ばれている為に集中型同期式データベースによって情報を管理しているといえる。データベース上のデータは常に正しく、こちらが望むデータが瞬時に手に入る。これこそが3DCADで最も重要な要素であり、データベースでシステムを組むだけで相当な効率改善が見込まれる。逆に3DCADと言いながらメリット全体における3D機能の占める割合はかなり小さい(見た目の占める割合はかなり高いが)。

そしてデータが全て集中管理されている為に、かえってデータの入力(作成)とデータの利用とに制限を受けてしまう。つまりあるデータの編集中は他からそのデータの利用を制限しなければならないし、あるデータを修正した場合にそのデータを参照している他のデータも全て修正されてしまう為に関係する作業者に対して修正された旨を連絡しなければならない。これはデータは集中し、同期をとって管理されているものの、それを扱う人間は分散して非同期であることによって発生する問題である。この事から、システムの規模が多くなり携わる人の数が多くなるほど使い難くなるという皮肉な結果になっている。ただこれは人間が介在する部分が存在している為に発生する問題であり、システム上の全てのデータが自動で生成され、処理されるように作られていればその限りではないものの、そのような事はまず実現し得ないのも事実である。

(3)立体情報

もう一つあるのが立体情報というものである。これまで図面や記号などで表現されていた製品情報がダイレクトな形状データとして存在しているため、

・部品加工データを直接(もしくは直接に近い形で)出力可能

・部品形状を他の部品に反映したり、複雑な部品同士の取り合いを詳細に検討可能

・製品の各種情報(重量、重心、空間、等)を抽出しやすく、またそうした情報から

シミュレーションや各種計算が可能

といった特徴がある。

(4)3DCADを人間が使いやすいものにする為に

一つは情報を扱う際の、人とのインターフェース部を従来の分散型非同期式の図面に近いものにしておくというものである。実際、シーウルフへの3DCADの導入の際には、図面(Drawing)という要素が残されており、3DCAD上での工程管理もこの図面で行っている(ただ従来の図面の構成とは大幅に違い、それはオブジェクト指向に近いものになっている)。これによって人が情報を管理しやすくなり、また船主などの周辺環境とのやりとりも容易になる。

もう一つは情報の構造を集中管理しやすいものに整理し、人が仲介する部分を極小にしておくということである。ある修正を行った際に、それを参照する要素が自動で修正され、その自動修正によって矛盾が発生しない状態であれば人が介する範囲が小さくなり、それだけ使いやすいものになる。

そして立体形状と人との間に適切なインターフェースを挟まなければならない。人が直接に立体形状を作成することも認識することも困難である以上、これは避けて通れない問題である。

2-3 まとめとしての既存手法と3DCADとの違い

既存の手法は「分散型非同期式データベース」とでもいうべきものであり、一方で3DCADは「集中型同期式データベース」であるといえる。総括すると以下のようになる。

(A)分散型非同期式データベースとしての2次元図面を中心とした既存の手法

図面という情報ノードを中心にして作業が行われる。ノード間に上下関係や左右関係が結ばれており、出図もしくは図面の配布によって情報の伝達を行う。直接に作業者同士の情報交換も行われることがあるが、その際も図面にフォローアップを行う。出図による情報の伝達方向は一方通行であり、出図作業がスケジュール通りに行われ続けることにより全体の情報が生成されてゆく仕組みになっている。

二次元図面という媒体は人間として一番扱いやすく、また周辺環境も長い時間をかけて最適化されており、トラブルが発生しても柔軟に対応しやすい。一方で冗長性が高く不正確で、製品の製造に必要な情報の生成にコストが多くかかってしまう。

(B)集中型同期式データベースとしての3DCAD

一方の3DCADは一つの情報のコアを全員で共有し、情報を付加して行く。設計作業はデータベース上に仮想の製品を作成して行くことに、また生産情報の作成は仮想の製品を分解して行くのに似ている。

情報を共有化できるために無駄な作業を極限まで減少させることが可能であり、また部品の立体情報をデータとして持っている為に、製品の製造に必要な各種情報の作成が容易である。しかし立体情報の扱いや、情報の同期と管理とが困難である。

この2つは対極に近い存在であり、移行はスムーズに行くはずがない。まずはその事実を認識する必要がある。

3.既存手法と3DCADの狭間

以上のように既存手法と3DCADとは相当に隔たったものであるが、ここではその相違点の内、特に重要な特徴を見て行くことにする。

(1)設計要素のデフォルメ

既存の手法においては、本来は上層の設計で決定すべき要素を曖昧な形で残している場合がある。

一つは上流の設計時に、決定に必要な情報が収集困難な場合である。例えばある種の配管などは現場でもって形状が最終決定される(作業者が針金を持って現場に入り型を取り、それを基にしてパイプを作成する)。この時、パイプの両端や大まかな経路、パイプの寸法、フランジなどは設計で決定されているが、パイプの最終形状は現場で型を取らないと決定できない。

もう一つは、一部の誤差と設計ミスが下流に行く間に補完、もしくは修正されてゆくというものがある。例えば船の線図である。線図とは断面、側面、水平面の3平面で等高線を定義し、それによって船体表皮の曲面を表現したものだが、既存の手法では3D曲面を使っていなかった為に、3平面上の曲線が綺麗に1点では交わらなかった。しかし鉄板の加工精度に打ち消されてしまい、立体上矛盾を含んでいても製造上は差し障り無かった。

設計ミスも無視できない。ルール等に抵触する大きな設計ミスは発見次第修正されてしまうが、小さな設計ミス、下流の作業次第では吸収可能なものは敢えて上に返さず、下流で誤魔化してしまう事も多い。これは本来有ってはならないことであるが、目先の作業を優先する為に裏で行われているのは事実である。

どちらにしても、以上の事は既存の手法であるからこそ存在が許されるものであり、3DCADでは全ての情報が一つしか値を持ち得ない以上、本来決定すべき階層においてはっきりと決定もしくは問題解決がなされるようにしなければ、それ以降の作業が不可能になってしまう。そしてこれを回避するためにはワークフローや組織の大幅な見直しを必要とするのである。

(2)時間の壁

既存の手法では、図面という形で設計要素や作業単位が分散され、またそれらの同期も緩やかに行われている為に、柔軟に作業を行う事が可能になっている。しかし一方で、この柔軟性を維持するために時間マージンを必要とし、システム全体の冗長性を生む原因にもなっている。

例えば艤装の系統の設計そのものには船殻の情報は不必要だが、それらを合わせて配置図を作成する場合には必要となり、配置図を作成する為には必要な範囲の船殻図面の出図を待たなければならず、作業に待ち時間が発生する。また船殻の設計おいても配置図から派生するパイプ穴等の情報が必要であり、パイプ穴の形状や位置によっては船殻設計の一部をやり直す必要も出てくる。その為に船殻設計が大まかにしか進んでいない時期に一度艤装に対して仮出図し、艤装側でこれから仮の配置図を作成してパイプ穴等の情報を船殻に渡し、それを利用して船殻側でも詳細設計を進めて行くといった工夫もしているが、交換される時期が設計の完成を待たないために交換される情報の精度も落ちてしまい、それによって作成される船殻・艤装それぞれの情報精度もまた落ちてしまう。既存の手法では図面の範囲や出図時期を工夫して、作業時間と設計品質が共に程々のものに落ち着くように調整しているものの、この際のズレや行き違いから引き起こされる設計ミスを無くすことができない状態である。

一方、3DCADでは同一のデータベース上に情報を持つか、もしくはデータベース間の同期を頻繁に行っている為に常に最新の情報を閲覧可能で、また入力した情報も瞬時に登録する事が可能になっている。しかし製品情報が大規模になれば情報の要素数も作業を行う人の数も膨大になり、それによって情報や作業を効率よく管理するためにも既存の手法と同様なモジュール化が必要となる。また既存の手法と違って、同一空間で互いを無視しつつ並行に作業することができないため、他の作業者を排除するか協調作業が可能なように時間調整を行う必要が出てくる。結果として作業時間にマージンが必要となる。

時間的な要素に絞って言うならば、3DCADの利点は、情報のアクセス時間がゼロに近くなることと、一度入力した情報を再利用可能な為に再入力の時間を省くことができることの2点のみに絞られるだろう。

(3)組織の壁

既存の手法では階層別・系統別に図面が構成され、それに最適なように組織が作られている。より良い設計にする為に、もしくは何らかの問題が発生した場合に、隣り合った(図面を出図するもしくは出図される関係にある)組織同士での情報交換や調整は比較的容易であるが、複数の作業単位にまたがる場合には解決はとたんに困難となる。欧米などでは組織間での調整を行う上級機関が存在したり、問題に応じた委員会を立ち上げて対処する仕組みが存在するが、組織力の弱い日本にあっては各組織が各々努力することが期待されているだけであり、そうした問題は放置同然である。

また現在の造船所の組織構造は既存の手法に最適化されたものである。恐らくは機関室の設計は、殻艤一体のチームを組んで行った方がより最適な設計が可能と思われるものの、組織が系統別に大きく分割されており、系統間の情報のやり取りは基本的に図面によってしか行われない。

3DCADでは、基本的には全ての要素にアクセスし、優れたデータベースの諸機能により、系統や空間、所掌や時間、またそれらの組み合わせによる抽出が可能となっている。つまり、図面の枠に囚われない自由な作業を行うことができる。例えば上記に挙げたように、ある空間を切り取って、その内部で殻艤協調設計を行うという事も可能になるのである。

一方で、そうした自由な作業を実行するには、組織やワークフローの見直しが必要になるのだが、これは組織力の無い日本企業では相当に困難なことである。

方向性としては、3DCADの機能を把握し、その機能を最大に利用可能な組織とワークフローとを人間工学的制限内で考えて行かなければならないだろう。結果として既存のものと大幅に違ったものにはなり得ないかもしれないが、これまでの技術的障壁で不可能だった幾つかのアイデアを実行することが可能となるのではないだろうか。

(4)図面の読み書き

既存の手法において、製品の要素、特に形状要素は各種の図面や帳票に分散されており、完成した製品によって初めてそれらの要素が一つにまとまるものである。その為に設計作業者は図面を読みながら頭の中で立体形状を想像するしかなかった。

一方で3DCADにおいては、製品の要素は全てデータベース上に置かれており、形状情報も立体データとして存在している。その為、完成した製品に近い状態にあり、直接触ることはできないものの、既存の手法よりも製品要素と作業者との距離が縮まっているのは確かである。特に設計を進めていく際に図面を読み取る作業と図面に描き込む作業が不必要であることは、作業時間の短縮にも、設計精度の向上にも貢献する。

(5)立体形状のインターフェイスとしての図面

一方で、人間の立体認識や立体思考でのインターフェイスとしての問題がある。

認識の為の媒体として:

最も立体認識が容易なのは、実物大、もしくは大きすぎるものにおいては縮小された模型などの立体形状によって、認識作業を行うものである。両眼の立体認識機能や体全体を利用した立体把握機能によって最も効率よく立体を認識する。

次に認識が容易なのは、ディスプレイ上の3Dモデルである。体全体の感覚や両眼のステレオ機能を利用できないものの(物によってはステレオタイプのディスプレイも存在するが)、モデルの表示や回転によって立体形状を認識可能である。

最も認識が難しいのは図面によって認識を行う場合である。幾つかにまたがる平面図を総合し、各種の記号の意味を付加して必要な立体情報を得なければならない。これには高い技能を必要とする。

思考の為の媒体として:

一方で、人間は立体形状の思考が苦手であるが、これは立体形状の持つ情報が多すぎるためである。その為に例え立体形状を認識できたとしても、その形状を理解し、それに対して新しい情報を付加する、もしくは変更を行うといった作業は困難である。その為に人間は切断図や二次元図を用いる。次元を一つ落として、一度に処理する情報量を制限するのである。二次元図面は、技術的制限(紙と鉛筆のみの世界)によって三次元形状を直接に表現できなかった為に生れた手法だったが、結果的に人間が最も思考しやすい手法の一つであった。特に船殻部材に関しては平板部材が多かったこともあり、二次元図面と親和性が高かった。

家電や自動車など3DCADを導入した分野は多いものの、3DCADによって直接立体形状を操作するのは難易度の高い作業となっており、実際には二次元図を見ながらのモデリングや、切断図や投影図を多様しながらの作業が多い(らしい)。

以上の2点を見るに、立体形状の把握という点においては、3DCADは既存の図面と比べてアドバンテージを持っているとは言えない。つまり、立体認識においては3DCADは図面より多少優れているが、立体思考においては図面の方が3DCADよりも優れているのである。その為、3DCADにおいても平面を使ったインターフェースによるデータのアクセスを行った方が良いかと思われる。

(6)周囲の拘束

承認図という言葉が存在している通り、船主や船級とのやりとり、設計の認証等は図面によって行われている。また船級のルールもGAや基本設計図を中心としたものであり、ルールの中には3DCADモデルによって直接表現不可能な抽象的なものが多く含まれている。

その為にたとえ3DCADを導入したとしても、船主や船級とのやり取りの過程で二次元図面を作成しなければならず、もしくはルールに対応するために抽象的な要素の読み替え作業を行わなければならず、余分な作業が発生することになる。その為に3DCADの利用による利益を最大にしようとするならば、こうした周囲の環境も3DCADに最適化したものに変更して行かなければならない。

(7)柔軟性

既存の手法では、一つの製品情報が細分化され、図面という紙ベースのメディアとして分散して独立に存在しているため、データ修正において柔軟性が高い。例えば図面の変更を行う前に変更を加工側で先行させる事や、先に下流の図面を修正した後で上流の図面の修正を行う事が可能である。

一方で3DCADは、データが一元化されている為に、複雑に絡み合った部分でのデータの修正は容易ではない。

(8)情報の一意性、管理

3DCADではデータが一元化されている為に情報の一意性が常に保たれている。一方で既存の手法でも情報の一意性を保つ工夫を取り入れている。例えば上流から下流まで複数の階層の図面で構成されているが、基本的に同一の情報要素が複数の図面にまたいで書かないようにしている。主要要目はGAなど、外板ロンジの寸法や配置はキープラン、ブラケットのノッチの形はヤードプランといった具合に分散され、常に複数の図面を参照する必要に迫られるものの、食い違った2つの同一設計要素が出てきて混乱を引き起こすといったことを防いでいる(ただ、情報というものの認識の薄い造船所では、必ずしもこの限りではない)。

また図面は原紙の作成や配布図の印刷の管理がしっかりとしており、辿って行けば、その時点で正しい情報が何かという事を知ることが可能になっている。

(9)情報参照範囲の制限

参照可能な情報の範囲が広い程、より良い選択が可能になるが、しかしある限度を越せば効率が悪くなる。要素が2つしかない設計と要素が100ある設計において、最適な設計が可能なのは要素が100の方だが、選択作業の効率を考慮すると要素が2つしかない設計の方が、設計品質として上となる可能性がある。

既存の手法では図面という単位で作業が進められるようになっているため、一度に参照する情報量が制限されている。また、関連する部門(系列)とのやりとりも同じ単位で行われる。結果として、現在の図面の範囲が既存の手法における経験学的な最適解となっていると思われる。

しかし3DCADを用いた場合は、既存の図面範囲とは異なった範囲が最適である可能性が高い。情報参照範囲の検討が必要である。

(10)可搬性、紙媒体としての機能

既存の手法における図面は、紙に複数印刷して用いることが多い。その為にあらゆる場所に持ち込むことが可能であり、また他の人とやり取りを行う際に紙媒体としての機能(二次元性、鉛筆などで記述可能)を発揮することにより、コミュニケーションを円滑にすることが可能である。

3DCADの情報を製造現場で直接参照しようという試みはかなり昔から行われ続けてきたが、高温度や振動、ほこりといった悪環境の中で動作を保証される、安価で頑丈な機器が出てこなかった為に、ほとんど普及していない。

4.既存の手法から3DCADへの移行をスムーズに行う為に

既存の手法から3DCAD化への障害として主に、

①情報の同期と管理

②立体情報の取り扱い

の2つの壁が存在している。

そこでこれらを乗り越えるために、2組の梯子を提案したい。

(1)モジュールデザインと新しい組織・ワークフロー

情報の同期と管理をスムーズに行う為に、モジュールデザインの思想を取り入れる。既存の手法も一種のモジュールデザインであるが、系統別に分割されており最適とは言えない。そこで一からモジュールデザインの枠組みを考え直すことにより、より最適なものを目指す。例えば機関室等の区画をモジュールとして複数の系統を同時に設計するといった手法も、これからは必要となるのではないだろうか。

またそれと同時に組織とワークフローも見直さなければならない。これら3つの事が上手くかみ合ってこそ、最適化が可能となる。

更には、こうした検討を行う前に、各設計・生産要素の構成を調査・見直ししておく必要もある。

(2)二次元図面(もしくは二次元図面的インターフェース)の復権

3Dのコア情報を扱う際に、二次元媒体をインターフェースとして使用する。可能ならこれまで使用してきたものと同じ二次元図面であると尚良い。これによって設計者とのやりとり、周辺環境とのやりとりにおいて、直接立体情報を取り扱うよりも効率良く作業を進めて行くことができるだろう。

いずれも純粋な3DCADシステムと比べて冗長な方向にあるので、いずれは解決すべき問題ではあるが、一度に全てを解決するのは困難であり、当分はこの梯子を使いこなすことに集中すべきであろう。

5.まとめとして

長々と書き連ねてきたが、結局のところ、既存の手法と3DCADとは相いれないものであり、3DCADを導入するのに既存の手法の部分的置き換えをしているようでは駄目で、もっと根本的なところから見直して新しい手法を創りだして行かなければならない、ということである。

逆に言うならば、新しい手法が確立されていない現時点で3DCADを導入するのは無駄以外の何物でもなく、自主的に手法を開発可能な力のある企業はチャレンジする意味があるが、そういう能力の無い企業は、先駆者が新しい手法を確立してくれるのを待ってから3DCADの導入を行うべきである。

とりあえず以上