新しい造船の方向性

1.デザインとは何か?

デザインとは基本的に選択である。ある条件の下で、ある価値観に基づいて、ある選択肢について、最適な選択を実行する。これがデザインの根源的なものである。そこでデザインの結果たる製品の質を向上させようとしたとき、以下の3つの要素からのアプローチが考えられる。それらがバランス良く組み合わされ最適なシステムとしてまとめられた時、優れたデザインが実行されうる環境が生み出されることになる。

(1)設計者

設計者の能力向上、より設計に適した作業者の採用、教育

(2)設計選択肢・設計条件

製品の質をより向上させる提示条件の収集・選択

作業効率を考慮した条件提示手法

他部門との条件情報の交換、他部門との共通の条件

製品要素の構築、要素構造の工夫、設計対象のモデル化

選択情報の蓄積、要素の他部門での流用

(3)価値観

価値観の設定、確認(グローバルな価値観とローカルな価値観、またその関係)

コスト評価手法

日本は、幸か不幸か、こうした原理的な部分まで立ち返ってデザインというものを考える機会に恵まれなかった。造船におけるデザイン手法も、基本的な部分は明治時代にイギリスやフランスのそれをサル真似したものである(恐らく)。当時の、紙と鉛筆に最適化された造船手法から、3DCADとデータベースによる造船手法へと移行するにあたり、2つの手法の間にある大きな溝を越えて行くためには、まずはデザインそのものについてから考え直して行かなければならない。

また、以上を実施するために必要な個々の基礎技術については、既に研究されつくされている。後はその実装の仕方をどうするかが作業の要点となる。

以下では、(2)と(3)の2つの要素に絞って話を進める。

2.設計条件と選択肢: 設計者と情報との、より良い環境の創出

(1)初期のCAD技術者の無邪気な夢。情報の海に溺れる

初期のCAD化においてその方向性は単純で、如何に情報を細かく多くするかにあった。つまりデータベース上に、より多く、より細かく、よりリアルに、製品の情報を入力・表現して行くのである。そして情報量が無限に多くなれば製品そのものと変わりなくなることから、仮想空間上の製品を使って事前検討や製造情報の抽出も可能になり、設計効率が上がり、結果として製品の質も向上するものと信じられていた。

しかしこれは余りにもお気楽に過ぎた。データの要素数が余りにも多くなり過ぎた結果、その情報を上手くハンドリングができなくなってしまったのである。

例えば100の要素があり、それらがお互いに関係する可能性があるとすれば、100C2=約5000の関係が存在することになる。そして要素数が100倍の1万個に増えると、その1万倍の5000万。このように要素数の増加量よりも遥かに膨大な規模で関係数が増加して行くため、要素数をそのまま増やしてもいつかは破たんすることになる。ハードウェアではある程度追いつけたとしても、それを動かすシステムが作れないだろうし、作業者を増やしたとしても作業者間の関係数も増加することから作業者間の調整も困難となり、どのみちある一定量以上の情報は実用的に処理できない。現在は、一方的に情報量を増やすことのみに専念して、情報の海に溺れてしまっているともいえる。

一方、人間は賢いもので、長いデザインの歴史の中でそれを克服する手法を既に考え出し、実行してきていた。それは対象のモデル化、もしくはデフォルメ化である。

現実の物体は無限に近い情報量を持っている。しかしそれら全てを扱うことは、特に情報技術の未発達な昔においては不可能だったので、対象をデフォルメし、モデル化することによって自らに扱える状態にしてきた。例えば橋を設計する際に単純な梁理論に置き換えて考えるのはモデル化の一つであり、これによって紙と鉛筆で実用に耐える橋を設計することが可能になっている。デフォルメによって設計精度は小さくなるが、設計基準を安全側に調整することにより実用に供するようにしている。ただこれによって設計の増長性も上がってしまう為、これを下げるために情報処理技術の進化と共にモデルを詳細化しようとしてきた。上記のCAD化の方向性もこの一環である。

つまりCAD化を進めて行くにおいて、設計作業者個人の処理能力を考慮しなければならないという事である。設計対象の情報量と設計者のハンドリング能力のバランスを考慮しなければ、泳げない情報の海しか出来上がらない。その為には、新しいハンドリング技術の開発や適用が必要となってくる。

(2)造船における情報のハンドリング技術

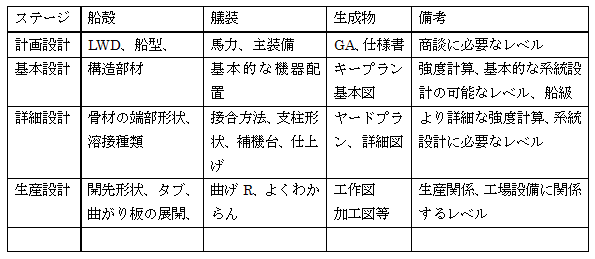

現在の造船手法では、以下のようなステージで設計作業が進むようになっている。

このステージ区分による段階的な設計手法は、長い時間をかけて作り上げられてきただけあって相当に洗練されている。ステージの数もそこで扱う要素範囲も多すぎず少なすぎず、無理なく追える環境を作っている。またそれぞれのステージでは各種の図面や表を出力して、後ステージや異系統のステージへと情報を受け渡す。現在でもその多くは紙媒体であり(3DCADでデータを作成していても!)、特に図面は記号化もされているために、情報の受け渡しの都度インプットとアウトプット、並びに情報のある種の翻訳を行う必要があるために、これが全体の作業量を引き上げている要因となっている。しかしその一方で中間媒体を介する事が一種のバッファーを生み、運用の柔軟性を上げていることも事実である。例えば急ぎの改正要求があった際、先に現場に連絡して処理をしてから図面を訂正するということが可能なのである。これがデータベースで情報が一元化されていると、データの修正をしないかぎり現場で作業をできなくなる(出来てしまうと逆に意味が無い)。変更部分が他部門と関連を持っていれば関連性の調整に時間がかかることとなり、その間作業が止まってしまうことになる。今後情報をデータベース化し同一のデータを各部門で扱うことに変更した際に同時に運用方法も見直してゆかなければ、これまでのような勝手が利かなくなることによってこれまでの融通の利いた仕事の進め方に慣れている作業者達は混乱してしまうことになる。運用と手法とのバランスが取れているという意味でも、現在のこの手法は十分に洗練されているのである。

しかし一方で、これは紙と鉛筆の時代の遺物であり、CADとデータベースの時代にこのステージ区分が最適かどうかは不明である。実際、船級ルールの複雑化や構造計算・流体計算の進化により、現状と合わない部分が出始めている。しかし、現在の船主との商談、船級協会とのやりとり、工場設備の都合等の外部的制約を考慮すると、当面の間はこのステージ区分から大幅に変更することは不可能と思われる。将来においてこの外部的制約の変更が可能となれば、もっと斬新で最適なステージ区分にシフトすることができるかもしれない。

(3)プラスアルファの技術

これまで研究されてきたものの中で、適用すべき技法を幾つか提示する。

(3−1)純粋な足し合わせによる製品要素の表現の実現(トップダウン式のデータ構造)

計画から生産に至るまで、また船の各部分の範囲において、複数の作業者がそれぞれ前後して、もしくは並列に作業を行う。これまでは紙ベースの図面や部材表などを介して設計情報を伝達したり交換していた。この際、紙ベースの情報手段に圧縮、または紙ベース情報からの展開を行う必要があるために作業量の増加、誤記誤読のリスク、そしてリリースや変更でのタイムラグが発生していた。

それを解決するためにCAD化データベース化を進め、同一のデータベース上に共有可能なようにデータ要素を表現してきたが、各データ要素が他の多くの要素と関係を結んでいる為に要素数が増えれば増えるだけ要素間の関係が複雑化し、作業そのもの、特に変更や修正作業が進められなくなってしまう。そこで要素数が増えても関係が複雑化しない何らかの工夫が必要となる。

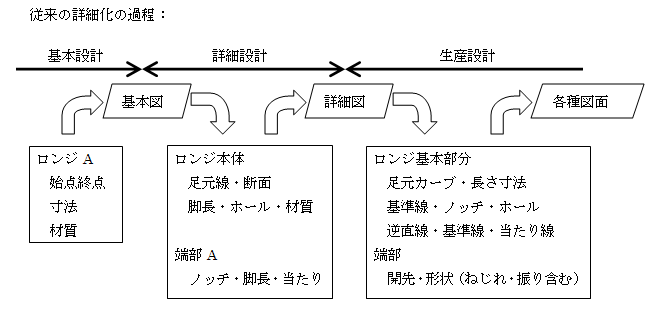

ここで、従来の設計の詳細化の過程を、船殻の隔壁付きロンジを例に見て行く。

○製品の各要素は、図面に描かれた形状や寸法値、部品表の値等によって表現され、図面や表によって下流に伝達されている。

○それぞれの図面はそれぞれの目的に最適な別々の様式で表現されており、上流から下流へと詳細化して行く際に人間が介在し翻訳せざるを得ない。

○基本的には、詳細化は情報の付加によって行われているが、場合によっては置き換えが行われることもある

○3DCADを導入しても、基点をそれぞれの図面においてしまった場合には、従来と同様に作業者が必要となる出図・読図作業が生じ、改正や修正の作業量や難易度が上がることになる。

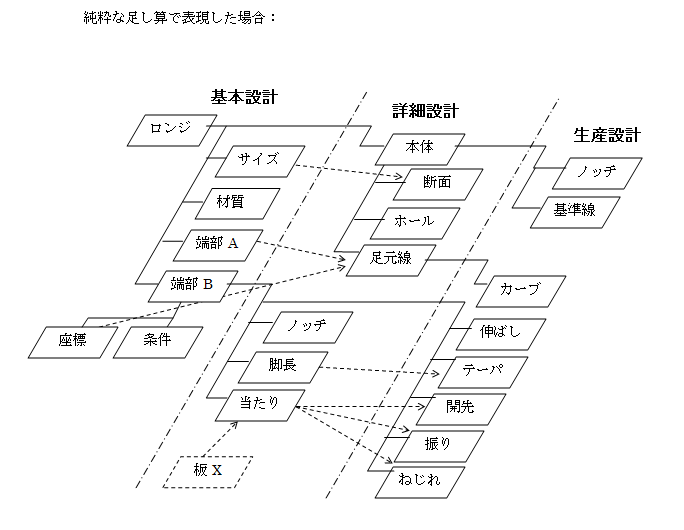

そこで、下流の設計工程では、上流の設計工程で決定された要素に純粋に付加する形で詳細化されるという構造にすれば、同一のデータベース上に要素を柔軟に共有することも、後の上流での設計変更への対応も可能になる。自動計算による要素の創出も同様である。またこれを実現する為には、要素の種類などによって序列を定義しておかなければ、要素間にループが発生し、矛盾を生じることになってしまう。

ただこの手法の場合、現在の手法と比べて設計要素に大幅に制限が加えられることになる。何故なら現在の設計では、上流の要素(もしくは要素群)を読み替えて別の要素(群)にしてしまうことが多々あるからである。そしてこれは常に図面などの設計介在物の間で設計者が翻訳を行っているという現状の設計システムならではの手法であり、それを反故にして付け足しによる詳細化のみに限定しようとすれば、設計手法や各種標準の大幅な見直しが必要となるだろう。

しかしここで重要なのは、小を捨てて大を取るという決断である。「製品は結果として製品をデザインするツールによって変わる」という事実を認めなければならない。ツールによって大幅に変化してきた自動車の形状が良い例である。目先の細かい形状に拘る余り、これまでいかに全体で損をしてきたかを、そろそろ反省しても良い頃ではないだろうか。

・詳細化の過程が要素の付け足しで行われる。

・要素の付加は、人によるものと自動計算によるものとがある

・複数の要素を参照する場合があるが、基本的に上流の要素を変更すると下流の要素も更新し得るような構造をしている。

・データが必要な際には、必要な要素を足し合わせてその都度出力する

・図面は、あくまでも内部データを確認するインターフェイスの一つとし、これまでのような絶対性は、図面でなく内部データにおかなければならない。

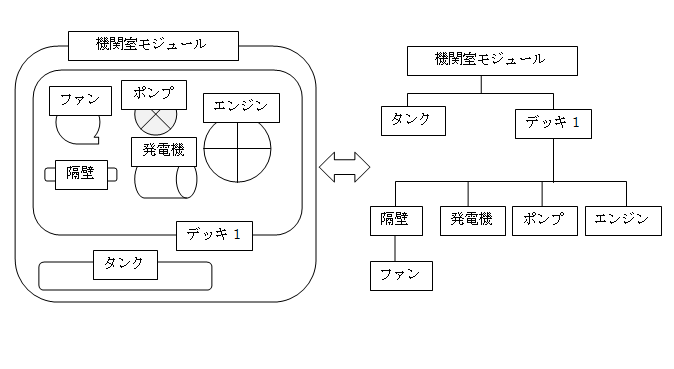

・同じ詳細設計階層内の要素でも、ものによって序列を付け、同一階層内でも足し合わせのルールが守られるようにし、ループを防ぐ。殻艤を一体で設計して行くのであれば、モジュールによる序列付けが有効である。

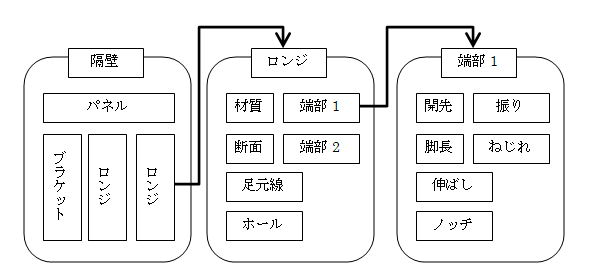

(3−2)モジュール表現

一つの機能を持つ要素群をモジュールとして括り、インターフェースをまとめ1つの要素として見なす、というのが本来のモジュールの用途である。このモジュール的表現をデータベース上に持たせることができれば、以下のような方向から利便性が向上する。

(A)従来の系統の方向

・上流から下流への詳細化の要素の流れが扱いやすくなる、機能を把握しやすくなる

・決定を先延ばしすることができる

隔壁内にロンジを定義する人(基本設計)、ロンジの詳細を定義する人(詳細設計)、ロンジ端部の詳細を定義する人(生産設計)と分担を分けることができる。

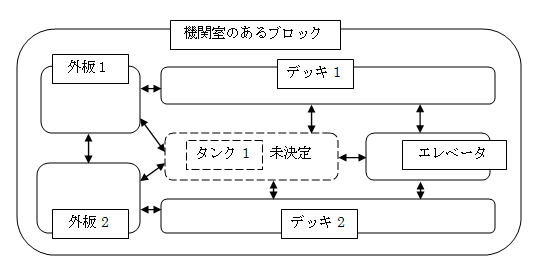

「タンク1」の内部仕様が未決定でも、「タンク1」のインターフェース部を定義しておけば、他のモジュールの設計は「タンク1」の内部仕様決定を待たずに行える。

(B)空間的方向

・殻艤での共同・並行設計がやりやすくなる

・複数の系統を縦横に取りまとめて、船全体を把握しやすくなる

・共通モジュールとして、ある部分を他の船と共用しやすくなる

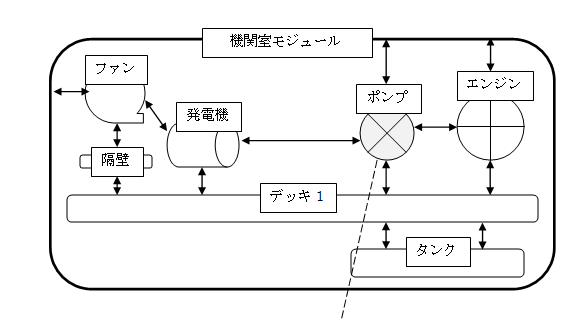

機関室モジュール内だけを考えれば良い為、別の系統の機器や船殻部材との取り合いを把握しやすい。

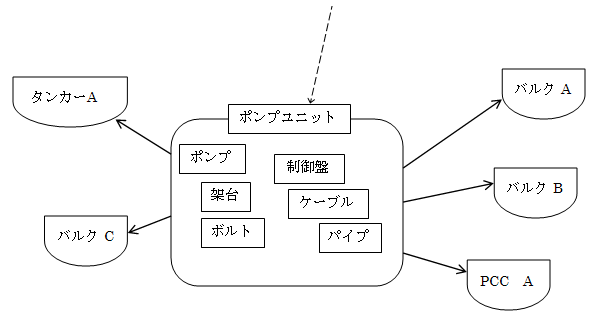

他の船と共通のモジュールユニットを設計し共有できれば、コストを削減可能

(B´)作業単位としての方向

・組立作業を把握しやすくなる、設計作業そのものも把握しやすくなる

・組立中間品や部品を外注しやすくなる

・全体の工程管理がやりやすくなる

各モジュールが、それぞれアセンブリに対応。

部品の納入から組立スケジュールまで、同様に対応可能。

社外からそのモジュールだけ購入した場合にも、スケジュールで管理しやすい。

3.価値観: グローバルな価値観とコスト評価手法の創出

(1)はじめに、日本人特有の問題点

日本人特有の問題と思われるが、我々は集団内で価値観を統一しようという事を考えたことすらない。そもそも価値観の同一な人間でしか集団を形成しない、もしくは価値観の外れる人間を意識的にもしくは無意識に排除してきていた為、集団でほぼ同一の価値観を共有していたからかと思われる。

しかし集団規模が小さい内はそれでも良かったが、明治維新後、欧米の近代的な国家や会社の機構を導入し、それまでにない大規模な集団を形成するようになると、価値観の相違というそれまでには余りなかった問題に直面する。しかも、機構を導入した際に価値観の統一という手法は意識的に導入しなかった為に、時間と共に浮き上がってくる相違を吸収できずに集団内の小集団で分裂・反発を繰り返し、最終的にはアメーバのような全体としての統合的意識を持てない集団になり下がり、暴走して破滅を迎えた。これを象徴的に表す言葉として「天皇」がある。ある時期から国家の象徴としてこの言葉が用いられ、日本国民の全てが強く意識していたにも関わらず、各個人がその言葉に抱いていた意味はバラバラで、それでいてその言葉には逆らえない空気だけは形成されてしまって抜け出せなくなり、暴走を助長する結果となった。戦後で言うところの「平和」や、現在の製造業で言うところの「ものづくり」などという言葉も同様の経緯を辿っているが、誰からも問題の指摘がない。無意識に、自分以外の他人も自分と同じ意味で使っていると思っているために、問題にすら気が付いていないのである。 しかし、現実問題として各人が勝手に持っている価値観や思想のずれは大きな問題である。造船所とCAD会社、設計と工作、艤装と船殻、基本計画と基本設計と詳細設計。例え同じ言葉で話をしていてもそれぞれの立場で暗黙の前提が存在し、それを相手も当然に同じ前提だと無意識のうちに決め付け、具体的な問題が発生した際にその間違いに初めて気づくのである。

そこで必要となってくるのが、ある範囲や階層においての価値観の確認と調整である。

・価値観そのものに対する正確(もしくは共通)な認識

自分の価値観は他人のそれと共通ではない可能性を持つという事実の認識

価値観を統一しなければ、集団として統一した動きをとれないという事実の認識

価値観にはその範囲(集団)という明確な基準が存在するという事実の認識

範囲の違いとそれによる強弱の基準が更に必要という事実の認識

・集団内において価値観を照らし合わせ、同一なものに維持する手法

分かりやすい所から始めるのなら、まず「良い船とは何か?」を正直に(場の空気を無視しなければならない、そうでなければその場に適した回答を無意識にしてしまう可能性が出てしまう)挙げてもらい、その違いを明確にすることが良い。部門によって、立場によって、それぞれが違ったものを「良い船」に対して抱いているという事実を目の当たりにすることにより、日本人の伝統的な価値観というものと欧米のそれとの差を認識できるだろう。

そして少しでも言葉に違和感を覚えたら、その都度言葉の意味を確認し、その結果を明示するようにしなければならない。

(2)コスト評価手法

製品における価値はコストで行うことがほとんどである。その為にさまざまな価値、時間、価格といったものをコストを通じて評価するシステムを組み上げることが必要となるが、実はこれが大変な作業である。

人件費、材料費、時間、販売価格、その他諸費用といったものは要素数こそ膨大だが、量がはっきりしているものが多く取扱いやすい。 しかし販売価格の基となる製品の価値をどのように評価するかについては、これまでどんぶり勘定でやってしまっている部分が相当であるため、はっきりとしたシステムを作り出すのは困難である。

それに加えて、製品をそのまま馬鹿正直にコスト分解してしまうと要素数が膨大になりすぎるので、ハンドリングを容易にする為にローカルの評価基準や評価システムをそれぞれ作り上げてゆかなければならない。

基本的な方向性としては、モジュール単位である程度のデフォルメを行い、デフォルメの程度においては全体もしくは上位層でのバランスを考慮しながら、調整してゆくしかないだろう。とにかく、フィードバックと調整の繰り返しで仕上げるしかないのである。

例えば米海軍においては試行錯誤の結果、従来のコスト評価手法と、データベースから各種コストを積み上げて行く手法とを併用して行く方向に落ち着こうとしている。

4.新しいCAD導入の基本的な方向性: 設計自由度の制限による、全体での製品価値の向上

新しいCADシステム導入して行くにあたって、ある一つの方向性が存在する。

それは、情報量の増大によってハンドリングの困難さも増大するという問題に対して、設計選択肢を制限することによって設計作業を容易にし、その結果設計の品質を向上させる、というものである。足し合わせによる表現、モジュール表現、そして評価手法のシステム化、全てが自由度を制限する傾向を持っている。

製品の自由度の制限は直観的には製品価値を落とすイメージを受けるが、しかし製品の規模もしくは製品の設計要素が大きくなり、扱う情報量が膨大になればなるほど情報のハンドリングの難易度も爆発的に増大することもまた事実なのである。全体的な製品価値をより正しくする為にはハンドリングを容易にしなければならない。結果として、製品の自由度を制限することによって製品の価値が向上するという逆転現象が起きるのである。特に日本人は感覚的な部分でのみ物事を判断してしまうためにこの逆転現象を理解しにくく、自由度の制限を嫌う傾向にある。しかし、この自由度の制限を嫌う傾向こそが、現在の日本の製造業の前に立ちはだかっている壁の一つなのである。

感覚主義からの離脱。これは日本人技術者の大きな課題であり、これが出来なければ世界的技術を持ちながら下請けしかできない町工場のように、日本そのものが他国の下請けに落ちぶれることになるだろう。そして一度でも離脱に成功し、その効果を具体的に説明できるようになれば、どの造船所も抵抗なく適用することになるだろうが、この問題がコロンブスの卵となるには、まずコロンブスが居なければ始まらないのも事実なのである。

とりあえず以上